中采易购,技术改造专家!

以丰富的行业经验,成熟的技术改造流程,专业的技术工程师等为依托、围绕电解铝、碳素全方位场景,打造一体化的智能升级改造方案

中采易购智能升级改造咨询服务介绍

作为有色金属行业、碳材料领域经验丰富的供应链平台,中采易购始终坚持技术引领、效率为先,目前改造能力围绕节能降耗、技术消缺、提标改造等行业痛点, 整合电解铝行业技术资源,以专业的服务为客户提供成熟且全面的技术改造一站式服务

中采易购技改服务流程

中采易购智能升级改造案例展示

提标改造

运用技术手段,对现有生产工艺进行升级改造,目的是为了满足更高的环保标准和提升处理效率和质量。

节能降耗

运用技术手段,通过优化生产工艺的系统及设备,达到节约能源、降低消耗,用最少的投入获取最大的经济效益,有效地利用能源,节能降耗涉及到生产工艺的所有流程。

智能化

随着工业智能化转型的不断推进,实现对生产全要素、全流程的信息化管控和装备的智能升级,是向智能制造转变的必经之路,将带来工业制造质量和效率的双重提升。

磨粉在线监控系统

根据铝用炭素磨粉生产工艺,结合粒度监测数据,实现对磨粉机给料量和选粉机转速等可控变量的自动控制,稳定磨粉纯度实现闭环连续控制,能满足恶劣环境使用。

某铝业分公司成型二车间,自2023年3月2日全面运行以来系统成熟、稳定、安全可靠,各项指标均超过预期目标。此项目是首次在国内有色金属电解铝预焙阳极炭素行业的成功应用并唯一实现全过程闭环控制的磨粉纯度监控系统,并已获得国家有色金属工业科学技术进步一等奖。

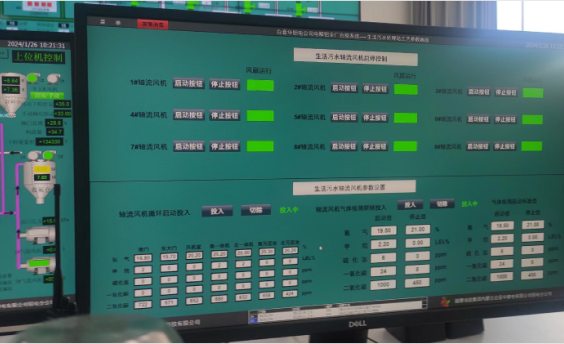

煅烧炉自动控温系统

实现罐式炉和燃烧控制系统的无缝结合,从根本上避免调温需求和罐式炉设计的脱节现象。同时支持在线监测系统运行状态,实现远程数据监控。

煅烧炉自动清灰系统

煅烧炉自动清灰系统,利用压缩气体的喷吹、脉冲、扩散、收集原理,根据煅烧炉各积灰点的分布情况,通过布置在挥发分大道、下火口、溢出口等位置的高温合金管,向煅烧炉积灰点喷吹气体,设置吹扫时间、时长,设置吹扫频率和吹扫顺序。

根据每一个火道以及每一个吹扫点的实际情况调节吹扫压力和流量,对火道内壁、下火口和溢出口周围等积灰点附着的积灰、附着物进行清理,积灰会因为炉内负压被带到下一层火道进一步燃烧,从而实现清灰的最终目的。

沥青智能优化控制系统

随着国内煤沥青生产工艺的不断提高,煤沥青的性质不断发生变化。利用沥青智能优化控制系统精确智能控制,可以有效防止沥青老化,减少轻组分散逸,充分发挥沥青性能。

在现有条件下进一步提高沥青的可渗透性、进一步完善糊料的塑性,使沥青的黏结效果更佳,用量更少,最终进一步提高阳极制品的抗氧化性,使阳极最终产品能够更好的服务电解生产。目前该系统已与国电投达成科研立项。

循环水水质自动监测加药系统

当前碳素行业煅烧循环水系统普遍采用水质人工检测及投药,由于检测不及时及投药的随意性较大,造成循环水结垢。结垢后会降低传热交换效率,同时长期运行水垢会造成水套腐蚀,威胁设备的安全可靠运行,增加企业维修成本。v

煅烧循环水水质自动监测可人工设置控制参数,实现水质状况参数实时采集,自动分析水质数据结果,做到全过程监控,优化最佳加药量,精准加药,精准控制水质状况,满足生产工艺需求,提升质量管理效率和企业经济效益。

中碎筛分效率检测系统

在粒度分级的过程中,筛网存在不可避免的破损和堵塞的情况,影响筛分的效率,从而影响下游的配料,最终影响成型炭块的质量。当前的检测方法是人工进行取样,计算出当前纯度,进而推断出筛网是否正常,一旦检测出筛网堵塞或破损,待反馈至生产车间已滞后数小时以上,难免会出现产品质量问题。

中碎筛分效率自动检测系统通过自动取样、自动检测和自动处理数据,提高对中碎筛分环节中碎筛分质量的管控,提升工厂筛分检测效率和准确性,追溯生产质量,提高工厂智能化水平。

有毒有害气体监控系统

利用五合一数字智能检测仪器,具有多功能性,能够同时检测可燃气体、硫化氢、一氧化碳、二氧化碳、氧气等气体含量,本系统具有高灵敏度和高精度,能够迅速、准确的检测多种气体浓度,及时发现气体泄漏或超标浓度。

系统配备声光报警装置,当检测到有毒有害气体浓度超过预设阀值时,会发出警报,提醒区域人员注意和采取措施,保障人员和环境安全。

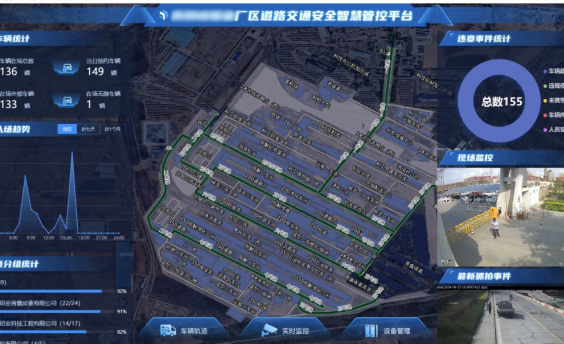

智慧车辆管理系统

利用人工智能技术对车辆的入场、厂区内路线、停车区域、停车时间以及携带定位设备等进行实时管理,通过在线流程规范承包商车辆的行为。

智慧监管平台将利用视频监控、AI算法、GPS 导航、移动互联和大数据分析等先进的信息技术,对厂区内管理承包商车辆及人员行为,监管承包商车辆及人员进出厂过程的规范性。